AGCO Getriebewerk als Teil von 38 Mio. $ Hochtechnologie-Investitionsprojekt fertiggestellt

Die AGCO Corporation (AGCO) ist ein weltweit führendes Unternehmen in der Entwicklung, Herstellung und dem Vertrieb von landwirtschaftlichen Maschinen und Smart Farming-Technologien. Am 10. März 2025 gab AGCO bekannt, dass die Erweiterung des Valtra Getriebewerks in Suolahti planmäßig abgeschlossen wurde. Das Projekt bringt tausende Quadratmeter neuer Produktionsfläche mit sich. Diese Großinvestition modernisiert die Produktion und verbessert die Arbeitsbedingungen.

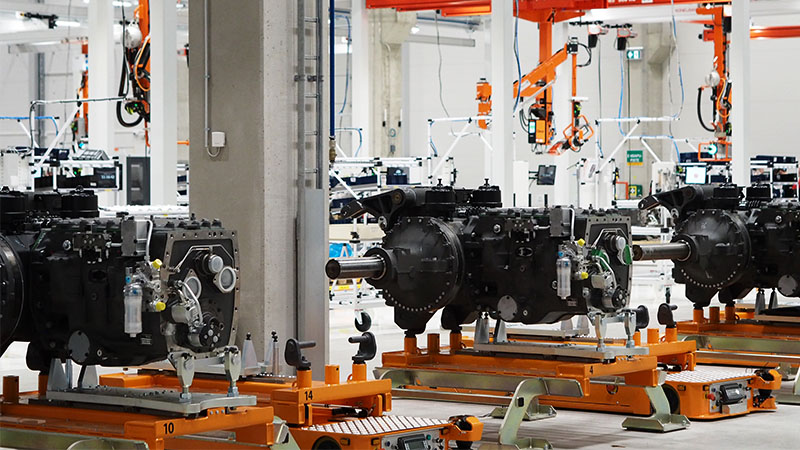

Die Erweiterung ermöglicht die Produktion neuer stufenloser Getriebe (CVT) von AGCO. Derzeit produziert das Werk Getriebe für die Traktoren der Valtra N- und T-Serie und liefert Getriebe für den südamerikanischen Markt sowie Komponenten für andere Produktionsstätten von AGCO. Die Einführung des neuen Getriebeprüfstands für Traktoren der Valtra Q- und S-Serie soll die Produktion leistungsstärkerer Traktoren fördern und die wachsende Kundennachfrage erfüllen.

Das globale Erweiterungsprojekt ist in Bezug auf die Größe des Werks in Suolahti einzigartig. Die erhöhte Produktionskapazität für AGCO Stufenlosgetriebe wird dazu beitragen, die wachsende Nachfrage nach Valtra und anderen AGCO Marken zu decken.

„Unser Werk in Suolahti spielt eine entscheidende Rolle im globalen Produktionsnetzwerk von AGCO für Traktoren und Komponenten“, sagte Tim Millwood, Senior Vice President und Chief Supply Chain Officer von AGCO. „Die Fertigstellung der CVT-Erweiterung in Suolahti ermöglicht es uns, die wachsende Nachfrage nicht nur nach AGCO CVTs für Valtra, sondern auch nach anderen führenden Marken von AGCO zu erfüllen.“

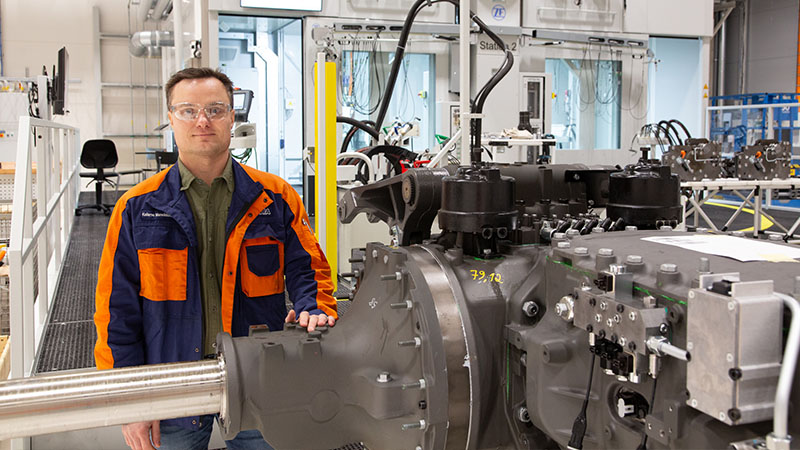

„Diese Investition wird es uns ermöglichen, unsere Getriebekapazität zu verdoppeln und neues Know-how in die Valtra Traktorenpalette einzubringen“, sagt Kullervo Mansikkala, Leiter des Getriebewerks. „Außerdem werden dadurch in Suolahti neue Arbeitsplätze geschaffen.“ Wir verbessern die Sicherheit und das Arbeitsumfeld für unser Team durch verstärkte Automatisierung und Präzisionsbearbeitung, was zu einem saubereren und ruhigeren Arbeitsplatz führen wird.“

Modernste Technologie stand im Mittelpunkt des Erweiterungsprojekts. Die neue Produktionsanlage wurde mithilfe eines digitalen Zwillings entworfen, einer virtuellen Echtzeitnachbildung der gesamten Produktionsanlage, einschließlich Maschinen, Prozessen und Arbeitsabläufen – wodurch die Simulation von Produktionseffizienz, Sicherheit und Arbeiterergonomie möglich wurde. Dieser Ansatz ermöglicht es, die Produktion direkt auf optimalem Niveau zu starten.